一、 轨道吊基本信息

u 起升重量:40.5吨(吊具下)

u 起升高度:18米,堆5过1

u 有效跨距: 40米,箱区内堆13栋箱

u 有效悬距: 5米/5米,两边车道均作业

二、 系统基本功能

1. 轨道吊一对多远程手动/半自动操作;

2. TOS及堆场管理系统融合,自动作业指令发布;

3. 轨道吊设备状态监控、故障诊断。

三、 子系统组成

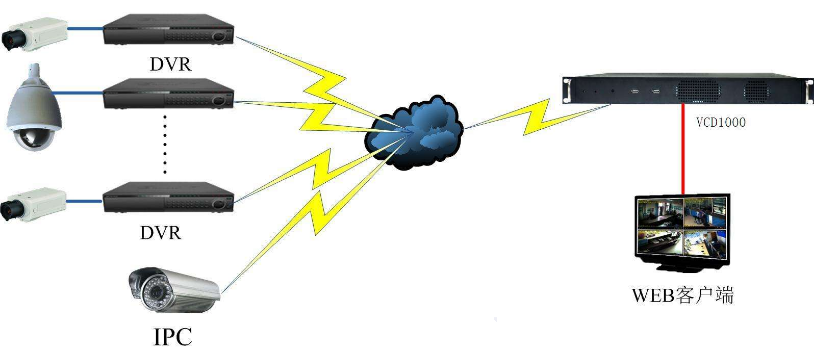

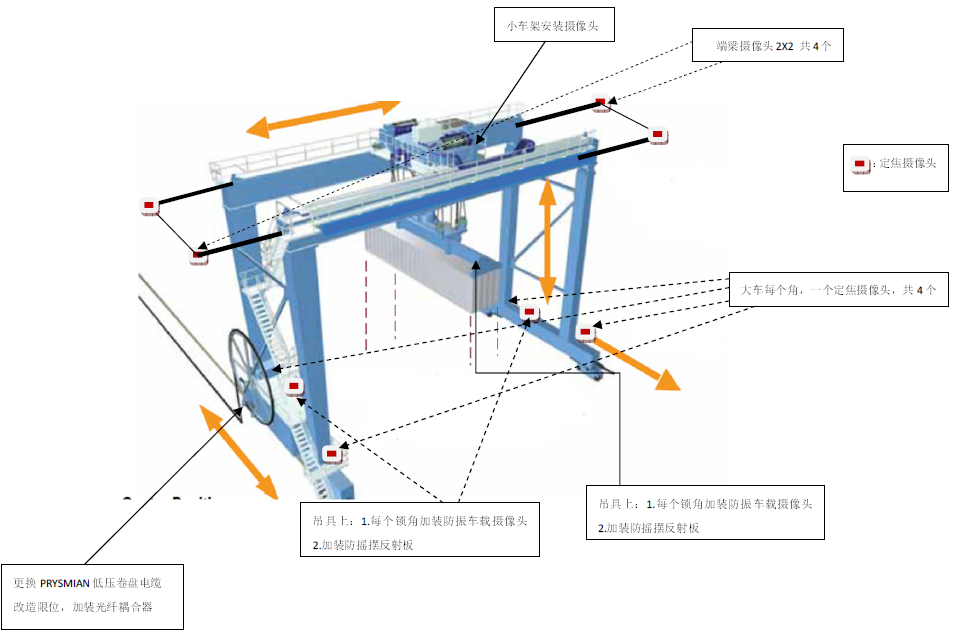

1. 视频、语音系统

在轨道吊主体结构上增加的视频、音频采集系统,通过不同形式的摄像头,将采集的轨道吊现场视频,传输到中控室,显示在操作台显示屏和中控室背景墙。

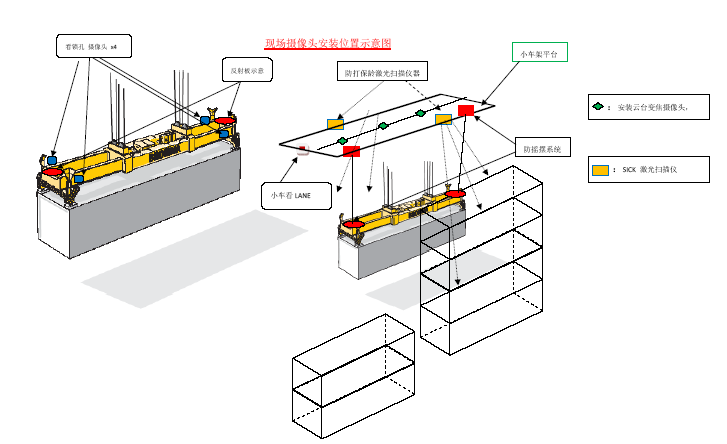

2. 防打保龄系统

采用2D激光测距仪对堆场集装箱横向面进行实时扫描测距,判断出场地集装箱分布位置及每一列集装箱的堆放高度。通过独立B&R PLC运算,实现防打保龄功能。开发的防打保龄系统可以实现远程操作时堆场箱区的轮廓扫描、箱区防撞、鞍梁保护、车道保护等功能。

u 轮廓扫描

利用2D激光传感器可以准确实时地测量小车下方前后20米范围内的地形情况。通过该信息可以构建当前间位内的集装箱堆放轮廓。

u 箱区保护

主要目的在于在吊具运动过程中,防止吊具前后撞到箱堆及在吊具下放过程中出现挂箱或以较高速度着箱的情况。

u 鞍梁保护

防止小车或起升在运动过程中出现吊具或所吊箱撞到鞍梁的情况。

u 车道保护

防止吊具及吊箱与拖车及车上箱子相碰撞。

3. 集卡指引系统

引导集卡司机快速定位到指定抓放箱车位,从而提高抓放箱效率而设计的。集卡定位系统采用步进云台+2D激光扫描仪来设计,指示集卡司机进入有效位置,确保吊机司机在抓放箱时进行有效的同步作业,提高码头作业效率。

4. 大车、小车定位系统

在大、小车定位控制方面采用非接触式的位置检测方式:格雷母线定位系统

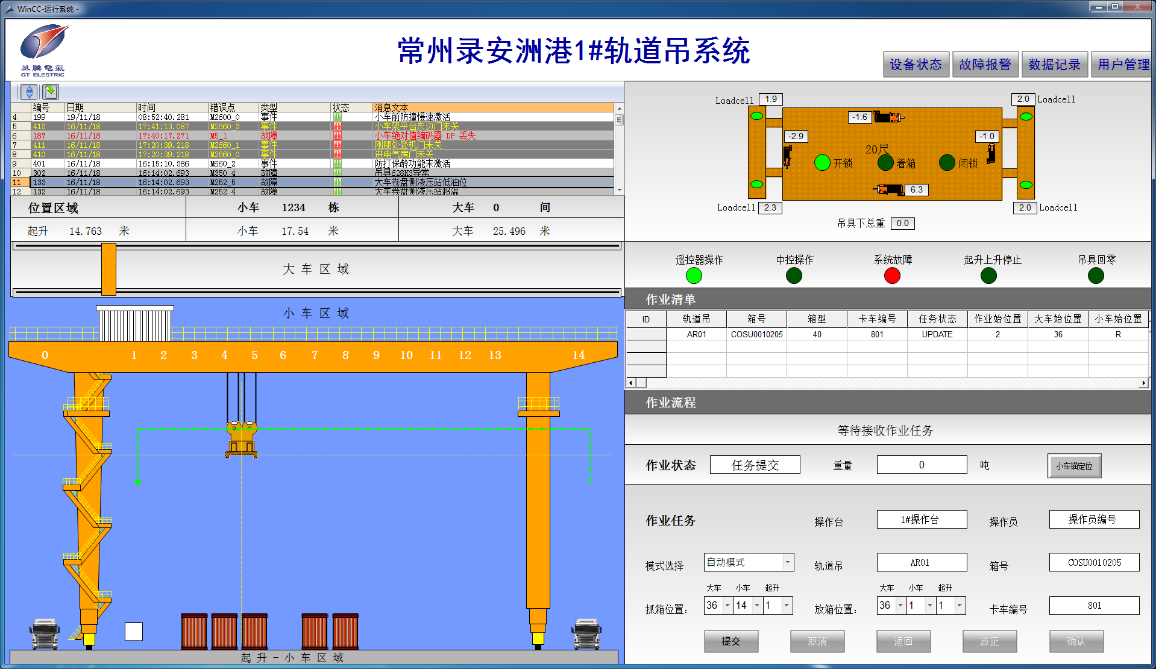

5. 中控及作业系统

中控室布置:中控室包括操作台、显示器、操作界面、服务器。

操作主界面:显示作业信息、整机作业状况,记录作业信息、故障信息、视频信息等实时信息数据以及历史回放。

四、 结束语

轨道吊远程操作系统实现了码头生产终端设备的半自动化作业;为司机创造了良好的操作环境,减轻司机操作强度,提高司机操作的舒适度;同时融合了先进的、安全的软件保护技术,实现更可靠、安全的操作。