轮胎式集装箱起重机“油改电”方案之

滑触线供电+锂电池转场方式介绍

一、 项目背景

在全球环境问题日益严峻的大背景下,节能减排已然成为了各个行业义不容辞的共同责任。在港口码头领域,打造绿色码头不仅是对环境保护的有力回应,更是实现可持续发展的必经之路。因此,加大对港口现有设备的节能改造力度和深度,以达到节约能源、减少污染排放、降低运营成本、提高经济效益、切实发挥设备最大经济价值的目的。

轮胎式集装箱起重机(以下简称“RTG”)作为港口集装箱堆场的主力起重装卸设备,其具有行走灵活、作业面积广等独特优势,然而,传统的 RTG 采用柴油发电机组驱动,需要经过热能、机械能等多次能量转换才能转化为电能进行驱动作业,如此繁杂的转换过程,导致能量转换效率低下,使得设备能耗居高不下,燃油成本节节攀升。不仅如此,RTG 的实际有效利用占比小,大部分时间都处于等待吊箱的待机消耗状态,空耗现象异常严重。更甚的是,柴油发电还会排放大量黑烟,产生巨大的噪音,同时后期维护成本很高。故而,对 RTG 实施“油改电”技术改造已是势在必行。

二、 技术实施方案

RTG推行“油改电”技术改造,将传统的柴油发电驱动转变为工业市电驱动,同时搭配锂电池储能系统和能量回馈系统,电池吸收了起升下降时的一部分势能,为RTG转场行走提供所需动力源,其余能量直接回馈给大电网,大大节约了能源。如此改造,不仅兼具了轨道式设备环保、能耗低的优势,还保留了轮胎式设备灵活转场的特点。接下来,将对 RTG“油改电”技术的实施进行详细分项介绍。

1、 主供电方式的改造

滑触线供电系统主要由地面供电箱、滑触线支架和立柱、滑触线、自动取电小车、取电小车控制柜、主变压器、控制系统等各主要部件组成。首先变电所或箱式变将市电引出至滑触线的地面供电箱,RTG的供电系统通过滑触线传输给取电小车后引至机上,然后通过取电小车控制柜供电,经过降压变压器与原驱动电源连接,驱动相应各驱动单元。

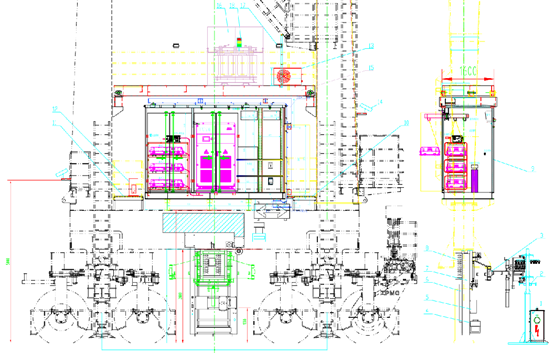

取电小车采用自动伸缩式结构,一般安装于RTG的鞍梁正下方,依靠伸缩臂与RTG随动运行。改造后的RTG见图1:

图1 RTG“油改电”布局图

每个箱区的滑触线均配置一个滑触线地面供电箱,供电箱有牢靠的安装地基,并有相关的接地保护。安装位置充分考虑滑触线的压降要求,其他技术指标满足以下要求:

• 为保证操作安全,滑触线地面供电箱采用塑壳断路器通断电方式,通过手柄操作来实现接通和断开该组滑触线的供电,供电箱上装有指示通电和断电的状态指示灯。供电箱带有短路、过流、过载等保护功能。断路器为ABB原装进口产品,电压等级为AC1000V;

• 供电箱的材质为不锈钢,板材厚度应不小1.5mm,箱门的厚度为2.0mm。供电箱的防护等级为IP56,采用下端面进线方式。箱内配置照明、加热器和维修插座,方便维护使用。

出于综合比较技术、安全性能及经济等方面因素,港口一般采用低空滑触线(高约3米,额度电压1000V)的方案,其主要由钢结构、滑触线、喇叭口等组成。滑触线端部结构见图2,头尾两端设置对位区和喇叭口,对位区是RTG取电小车进出滑触线的接驳位置。

钢结构分有T型和L型两种结构,分布于箱区侧边,固定在地面上用于安装滑触线、喇叭口等,为箱区提供电源。钢结构之间用25mm2的铜导线连接,在滑触线两侧接地,接地电阻小于3Ω,起到安全防雷保护的作用。滑触线为三相四线制,可采用单层或双层分布结构形式,滑触线通过悬吊架固定于钢结构上。供电电缆连接滑触线和地面供电箱,为滑触线供电。喇叭口安装于每条滑触线钢结构两端,和滑触线端部平滑联接,便于取电小车集电器上的碳刷顺畅进出滑触线。

图2 滑触线端部结构图

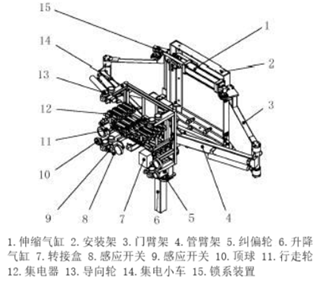

在RTG的海、陆侧各安装一套自动取电小车装置。自动取电小车装置包括伸缩臂、集电器、伸缩机构、升降机构、锁紧机构、感应开关、气动控制装置、空压机等部件,自动取电小车结构见图3。在不使用市电的时候,能安全可靠收回取电装置,并设有可靠的锁止装置,防止与固定支架等外物发生碰撞。

图3 自动取电小车结构图

取电小车控制柜是用于实现市电供电、计量和取电小车控制功能。采用先进的PLC控制技术和人机界面操作方式。海、陆侧PLC为主从站的通讯方式,并于RTG的主控系统实现安全可靠的联锁。

自动取电小车具有驾驶室自动操作模式和就地维修操作模式,自动取电小车与RTG的保护主要包括以下内容:电源转换区域信号、自动取电小车伸出到位信号、已进入导轨信号、大车就位区域信号、市电取电正常信号、自动取电小车已经收回到位信号、RTG变速信号。

变压器是负责将滑触线AC960V市电降压至RTG原有的供电电压等级,一般采用SCB14型干式变压器,其能效等级为二级能效,符合GB20052-2013国家标准,空载损耗和负载损耗低,具有较高的效率。变压器参数如下:

• 额定频率:50HZ;

• 额定容量:400KVA;

• 变比:960VAC/400VAC;无载调压,±5%和±2.5%抽头;

• 接线方式:Dyn11;

• 空载损耗:≤0.5KW;

• 空载电流:≤0.5%;

• 短路阻抗:≤6%;

• 冷却方式:自然风冷和强迫风冷;

• 变压器外壳材料采用2mm厚304#不锈钢外壳,防护等级IP54;

2、 锂电池储能转场系统的改造

RTG在脱离电网转场时,动力电源将完全由锂电池组供电。电池组的功率可以满足在吊具空载或带箱的情况下,起升慢速运行、大车和小车全速运行。

在RTG的电气房对面鞍梁上配置一台锂电池储能动力房,动力房分为电池舱和电气舱。电池舱内部安装一套锂电池组和BMS、空调、自动消防系统;电气舱内安装配套DC-DC充放电装置、CVCF辅助逆变装置、EMS能量管理系统、应急充电装置等电池系统的相关电控设备,以及“油改电”所需配套的市电电源装置、有源整流回馈装置等等。

详细实施方案可参见“混合动力”目录下的“集装箱堆场起重机转场应用“介绍。

3、 能量回馈系统的改造

RTG在制动过程特别是带集装箱下降过程中,电机处于再生发电状态,一般通过能耗制动电阻发热的方式消耗掉这一部分由势能转换而来的电能。这对能量来说是一种严重的浪费,而且耗能过程产生大量热量污染环境。

在动力房配置一套有源整流回馈装置(简称AFE),将电机在制动过程中产生的能量回馈到电网,供电网上其它用电设备使用,这使RTG在单位时间消耗电网的电能下降,从而达到进一步降低生产能耗的效果。

整流回馈装置参数要求如下:

• 额定功率≥250KW;

• 输入电压范围:380~480V(±15%);

• 输入频率范围:45~55Hz;

• 功率因数:≥0.98;

• 电压谐波总畸变率THDu≤5%;

• 电流谐波总畸变率THDi≤5%。

三、 节能减排效果

“油改电”主要聚焦于两个核心目标,一是降低成本,二是减少污染。本次成本分析以当前柴油平均价格 7.00元/L 和工业用电平均价格每千瓦时 1.20 元为基准。而污染指标主要依据 CO2 排放量来衡量,其换算标准如下:1kW·h = 0.0001229t 标煤,1L 柴油= 0.001253106t 标煤,1t标煤等同于 2.1010t CO2。

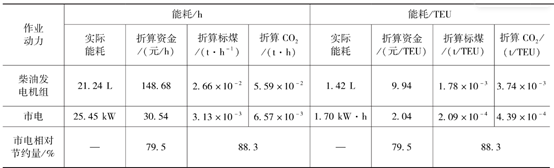

整个测试过程最大限度地模拟了RTG收放箱作业的实际工况,且需连续运行 2 小时。每次测试中,每台 RTG 都需要完成 30 箱次的操作量,也就是说,吊箱速度为 15 箱次/小时,该作业效率与实际作业相当接近。与此同时,分别选取了三台同类型的RTG,并最终取其平均值。下表1为3台RTG的平均能耗折算表。

表1 3台RTG平均能耗表

1)在设计的测试工况下,柴油发电单箱平均能耗为1.42L,市电单箱平均能耗为1.70 kW·h;

2)柴油发电单箱平均耗费资金9.94元,市电单箱平均耗费资金2.04元,市电相对柴油发电单箱平均节约79.5%;

3)柴油发电单箱平均排放CO2为3.74×10-3t,市电单箱平均排放CO2为4.39×10-4t,市电相对柴油发电单箱平均少排放88.3%。

根据以上测试结果,如按照每台常规RTG每年操作10万集装箱,每箱平均节省资金约7.9元,每台RTG每年可节省79万元。一般两年时间即可收回投资收益。

四、 结论

实践已然证明,RTG“油改电”项目宛如一颗璀璨的明珠,在经济效益和社会效益的领域大放异彩。如今,它已成为各港口企业节能减排工程的先锋队,引领着绿色发展的潮流。

其广泛的推广与应用,不仅对建设资源节约型、环境友好型港口企业具有重大意义,更是为打造“绿色港口”、节约能源、降低碳排放贡献了不可或缺的力量。

五、 典型案例

我公司在国内的深圳盐田国际、南京龙潭港、江苏连云港、山东青岛港、福建厦门港、上海港等众多知名港口的同类RTG上的应用业绩已超 200 台,为客户带来了巨大的投资收益,在行业中树立了标杆。这证明了我们的专业能力和领先地位,我们将秉持初心,一如既往地砥砺前行。